Materiales

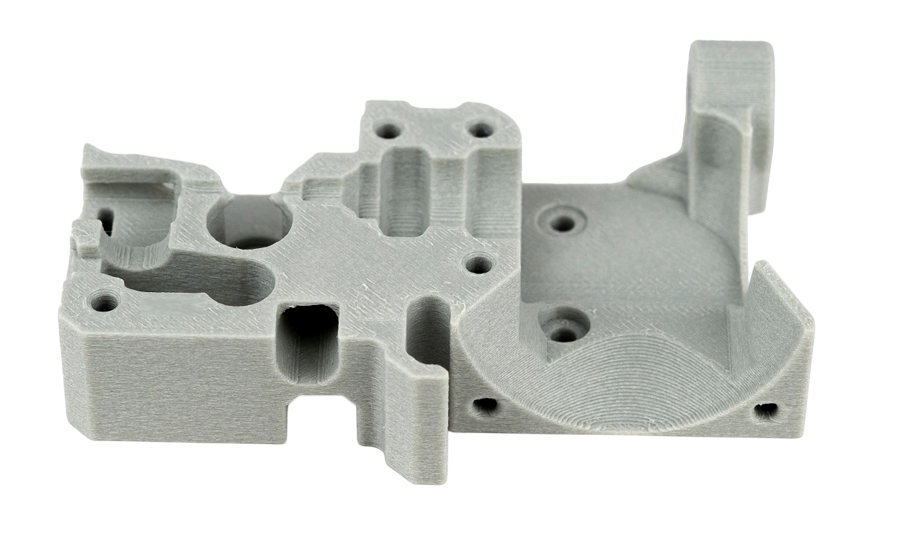

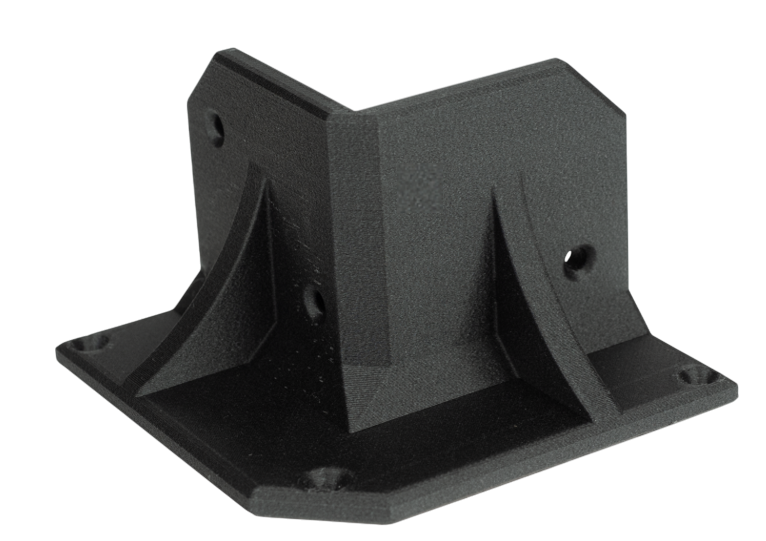

Operamos dos Tecnologías: FDM Y SLA

En RPro3D trabajamos dos materiales de impresión: filamentos y resinas.

Estamos especializados en materiales técnicos que son esenciales cuando la funcionalidad y las propiedades mecánicas de su proyecto sean aspectos clave.

Sin embargo, también ofrecemos otros más económicos para poder ajustarnos eficientemente a sus necesidades.

A continuación, en el menú desplegable podrás explorar los distintos filamentos y resinas con los que trabajamos. Encontrarás una descripción general de cada material, junto con sus propiedades mecánicas, aspectos clave y aplicaciones más comunes.

Si no encuentras el material adecuado para tu proyecto o necesitas asesoramiento técnico, no dudes en contactarnos. Estaremos encantados de ayudarte.

Filamentos

Filamentos técnicos

PPS-CF

Descripción

PPS-CF es un compuesto termoplástico de ingeniería formado por Sulfuro de Polifenileno (PPS) reforzado con fibras de carbono (Carbon Fiber – CF). El PPS es un polímero semicristalino que ofrece una excelente resistencia química, térmica y mecánica. La adición de fibras de carbono mejora notablemente su rigidez, resistencia al desgaste, estabilidad dimensional y conductividad térmica y eléctrica.

Aspectos clave

- Excelente resistencia térmica: soporta temperaturas continuas de hasta 240 °C, con picos de hasta 260 °C

- Excelente resistencia química: prácticamente inerte frente a ácidos, disolventes y bases.

- Alta rigidez y resistencia mecánica: gracias al refuerzo de fibra de carbono.

- Muy buena estabilidad dimensional: baja expansión térmica y absorción de humedad casi nula.

- Buen comportamiento eléctrico: en grados especiales, puede ser conductor o aislante.

- Ignífugo natural: tiene una alta resistencia al fuego sin necesidad de aditivos halogenados.

Aplicaciones típicas

Aeronáutica y automoción: componentes estructurales, carcasas de motores, partes de bombas, sistemas de combustible.

Electrónica y eléctrica: conectores, aisladores térmicos, carcasas de sensores, componentes con requisitos ESD.

Industria química y de procesos: válvulas, bombas, sellos mecánicos, partes expuestas a ambientes corrosivos.

Electrodomésticos de alta gama: partes estructurales con alta exigencia térmica y estética.

PAHT-CF

Descripción

PAHT-CF (High Temperature Polyamide with Carbon Fiber) es una poliamida técnica avanzada, modificada para soportar temperaturas más altas que las poliamidas convencionales (como PA6 o PA66), y reforzada con fibras de carbono para mejorar sus propiedades mecánicas, térmicas y dimensionales.

Este material combina la versatilidad de la poliamida con una resistencia térmica ampliada y excelente rigidez.

Aspectos clave

- Alta resistencia térmica: soporta temperaturas continuas entre 120–160 °C, con picos mayores dependiendo del grado.

- Refuerzo con fibra de carbono (generalmente 15–30%): mejora significativamente la rigidez, la resistencia mecánica y reduce la expansión térmica.

- Mejor resistencia a la humedad comparado con PA6/PA66: menor absorción de agua y mayor estabilidad dimensional.

- Buena resistencia química: soporta aceites, combustibles y muchos disolventes.

Aplicaciones típicas

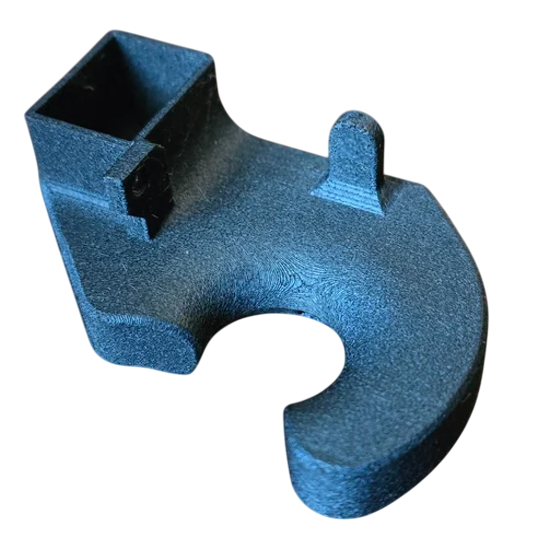

- Automoción: soportes de motor, carcasas estructurales.

- Aeroespacial y drones: estructuras ligeras, soportes de alta precisión, partes resistentes al calor y a la vibración.

- Impresión 3D industrial: prototipos funcionales, utillaje, piezas de recambio con exigencia térmica y mecánica.

- Equipamiento deportivo y ciclismo: componentes livianos y resistentes como pedales, horquillas, bastidores.

- Electrodomésticos y maquinaria: engranajes, soportes de ejes, piezas sometidas a cargas dinámicas y térmicas.

PPA-CF

Descripción

PPA-CF es un polímero de alta ingeniería compuesto por Poliftalamida (PPA) reforzada con fibras de carbono. La PPA es una poliamida semicristalina de alto rendimiento, caracterizada por una mayor estabilidad térmica, mejor resistencia química y menor absorción de humedad en comparación con las poliamidas tradicionales (como PA6 o PA66). Al añadir fibras de carbono (entre 20–40 % típicamente), se incrementa notablemente la rigidez, resistencia mecánica y estabilidad dimensional del material.

Aspectos clave

- Alta resistencia térmica: temperaturas de servicio continuas de 150–200 °C, ideal para entornos exigentes.

- Muy baja absorción de humedad: gran ventaja sobre otras poliamidas, lo que se traduce en una excelente estabilidad dimensional.

- Alta rigidez y resistencia mecánica: gracias al refuerzo con fibra de carbono.

- Buena resistencia química: resiste aceites, combustibles, glicoles, refrigerantes y disolventes industriales.

- Ignífugo natural y excelente resistencia al envejecimiento térmico.

Mayor resistencia al desgaste y al creep que PA66 o PA6 reforzados.

Aplicaciones típicas

Automoción: componentes estructurales del motor, portabobinas, soportes de transmisión, carcasa de termostatos, conexiones de refrigeración.

Industria eléctrica y electrónica: conectores resistentes al calor, carcasas de sensores y dispositivos de alta temperatura.

Aeroespacial y ferroviario: piezas expuestas a vibraciones, calor y ambientes químicos.

Electrodomésticos de alta gama: partes internas expuestas al calor o a ciclos de humedad.

Equipos industriales: engranajes, impulsores, piezas sometidas a cargas térmicas y mecánicas prolongadas.

PPA-GF

Descripción

El PPA-GF es un polímero de alta ingeniería reforzado con fibra de vidrio, diseñado para aplicaciones estructurales que requieren resistencia térmica, química y mecánica muy por encima de lo que ofrecen los plásticos comunes. Además de estas propiedades, también es un excelente aislante eléctrico gracias a las fibras de vidrio.

Aspectos clave

- Alta resistencia térmica: aguanta temperaturas de trabajo continuas de 150 °C y picos aún mayores.

- Excelente rigidez y estabilidad dimensional, gracias al refuerzo con fibra de vidrio.

- Muy buena resistencia química, incluso frente a aceites, disolventes y combustibles.

- Absorción de humedad inferior a otros nylons, lo que mejora su precisión y durabilidad.

Aplicaciones típicas

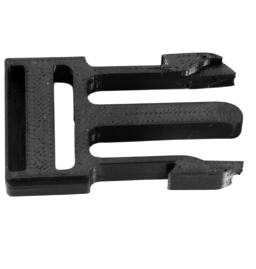

- Automoción y transporte: soportes de motor, carcasas de sensores, clips estructurales, conductos de aire.

Aeroespacial: piezas interiores no visibles, soportes para sistemas eléctricos o electrónicos.

Equipamiento industrial: carcasas, engranajes de baja velocidad, utillajes resistentes al calor.

Electrónica: envolventes para componentes sometidos a temperaturas elevadas.

Robótica: piezas mecánicas estructurales expuestas a fricción o carga mecánica.

PET-CF

Descripción

PET-CF es un material compuesto formado por Tereftalato de Polietileno (PET) reforzado con fibras de carbono. El PET es un polímero termoplástico semicristalino ampliamente conocido por su resistencia química, rigidez y baja absorción de humedad. Al incorporar fibra de carbono (usualmente entre 10–30 %), se mejora significativamente su resistencia mecánica, estabilidad dimensional y rigidez, lo que lo hace adecuado para aplicaciones técnicas de alto rendimiento.

Aspectos clave

- Alta rigidez y estabilidad dimensional: gracias al refuerzo de fibra de carbono y su baja absorción de humedad.

- Buena resistencia térmica: soporta temperaturas continuas de hasta 120–140 °C.

- Excelente resistencia al desgaste y bajo coeficiente de fricción: útil para componentes en movimiento.

- Buena resistencia química: tolera ácidos diluidos, bases, aceites y disolventes.

- Estabilidad dimensional superior a PA6 o PA66 en ambientes húmedos.

Aplicaciones típicas

Automoción: engranajes, poleas, cojinetes, soportes y piezas sometidas a cargas mecánicas.

Industria eléctrica y electrónica: conectores, aislantes, piezas con requisitos de precisión dimensional.

Maquinaria industrial: componentes de fricción, deslizamiento y partes móviles expuestas a desgaste.

Electrodomésticos y equipos de oficina: piezas estructurales, guías de deslizamiento, mecanismos internos.

ASA-CF

Descripción

ASA-CF es un material compuesto a base de ASA (Acrilonitrilo Estireno Acrilato) reforzado con fibras de carbono, lo que le otorga una combinación de resistencia mecánica, estabilidad dimensional y durabilidad al exterior. ASA ya es conocido por su excelente resistencia a los rayos UV y a la intemperie, por lo que el refuerzo con fibra de carbono lo hace ideal para aplicaciones funcionales en exteriores que también requieren rigidez estructural.

Aspectos clave

- Alta resistencia a la intemperie y rayos UV: ideal para uso prolongado en exteriores sin degradación visible.

- Mejor rigidez y resistencia mecánica respecto al ASA puro gracias al refuerzo con fibra de carbono.

- Buena estabilidad térmica: temperaturas de trabajo típicas entre -20 °C y 90–100 °C.

- Baja contracción y excelente estabilidad dimensional

- Buena resistencia química: tolerante a hidrocarburos, aceites y productos químicos comunes.

- Buena calidad superficial y facilidad de postprocesado.

Aplicaciones típicas

Componentes exteriores para automoción: carcasas, cubiertas, soportes y piezas visibles en exteriores.

Mobiliario urbano y señalética: piezas expuestas a sol, lluvia y cambios de temperatura.

Drones y carcasas electrónicas: estructuras ligeras, resistentes y con buena estética.

Equipamiento deportivo o de jardín: piezas que requieren resistencia mecánica y a la intemperie.

ASA-GF

Descripción

ASA-GF es un material compuesto formado por ASA (Acrilonitrilo Estireno Acrilato) reforzado con fibra de vidrio. Este compuesto combina la resistencia a la intemperie y a los rayos UV del ASA con la rigidez, resistencia mecánica y estabilidad dimensional que proporciona la fibra de vidrio. Es ideal para aplicaciones técnicas en exteriores donde se requieren buenas propiedades estructurales, durabilidad y resistencia al envejecimiento ambiental.

Aspectos clave

- Excelente resistencia a la intemperie y radiación UV: no amarillea ni se degrada fácilmente al aire libre.

- Mayor rigidez y resistencia mecánica respecto al ASA puro, gracias al refuerzo con fibra de vidrio.

- Buena resistencia térmica: adecuado para uso continuo en temperaturas de 80–100 °C.

- Buena estabilidad dimensional: menor deformación térmica, baja contracción.

- Resistencia química moderada: tolera aceites, combustibles y agentes atmosféricos.

- Aislante eléctrico: al contrario del ASA-CF, ASA-GF no es conductor.

Aplicaciones típicas

Partes exteriores en automoción: carcasas de espejos, cubiertas de sensores, piezas decorativas resistentes al clima.

Componentes de jardín y mobiliario urbano: soportes, conectores estructurales y piezas expuestas a sol y humedad.

Impresión 3D funcional para exteriores: piezas técnicas, prototipos duraderos y utillaje resistente al clima.

Electrodomésticos y carcasas expuestas: piezas que requieren estabilidad térmica, rigidez y buena apariencia.

Equipamiento deportivo o técnico para exteriores: soportes estructurales, accesorios y carcasas.

ABS-GF

Descripción

ABS-GF es un material compuesto que combina ABS (Acrilonitrilo Butadieno Estireno) con un refuerzo de fibra de vidrio (típicamente entre 10–30 %). Al incorporar fibra de vidrio, se incrementa su rigidez, resistencia térmica y estabilidad dimensional, haciéndolo más adecuado para aplicaciones estructurales que requieran mayor desempeño técnico.

Aspectos clave

- Mayor rigidez y resistencia mecánica: la fibra de vidrio mejora la resistencia a la flexión y tracción.

- Mejor resistencia térmica que el ABS estándar: soporta temperaturas continuas de 90–105 °C.

- Buena estabilidad dimensional: menor deformación por calor y menor contracción durante el moldeo.

- Aislante eléctrico y buena resistencia química frente a aceites y productos comunes.

Aplicaciones típicas

Carcasas de herramientas eléctricas y electrodomésticos: cuando se requiere rigidez adicional sin sacrificar moldeabilidad.

Equipos electrónicos: bases, cubiertas y soportes estructurales con exigencias mecánicas.

Prototipos funcionales y utillajes técnicos: especialmente en impresión 3D para piezas duraderas.

Componentes industriales: piezas que enfrentan carga mecánica constante o exposición a moderado calor.

PETG-CF

Descripción

PETG-CF es un material compuesto que combina PETG (Polyethylene Terephthalate Glycol-modified) con fibra de carbono. La incorporación de fibras de carbono mejora significativamente la rigidez, estabilidad dimensional y propiedades mecánicas, manteniendo la buena facilidad de impresión y resistencia química del PETG.

Aspectos clave

- Buena resistencia mecánica: gracias al refuerzo con fibra de carbono (típicamente 10–20 %)

- Buena resistencia térmica: temperaturas de trabajo típicas entre 80–100 °C.

- Buen acabado superficial: aunque más rugoso que el PETG puro.

- Resistencia química sólida: frente a ácidos, álcalis, aceites y alcoholes.

Aplicaciones típicas

Impresión 3D funcional: piezas técnicas, soportes, utillaje y prototipos resistentes.

Automoción: carcasas internas, soportes, piezas no estructurales sometidas a temperatura y vibración.

Electrónica y robótica: soportes, carcasas, piezas personalizadas resistentes al impacto.

Equipos industriales y herramientas: piezas que requieren rigidez, estabilidad y buena resistencia química.

Drones, accesorios deportivos y gadgets personalizados: por su ligereza y resistencia.

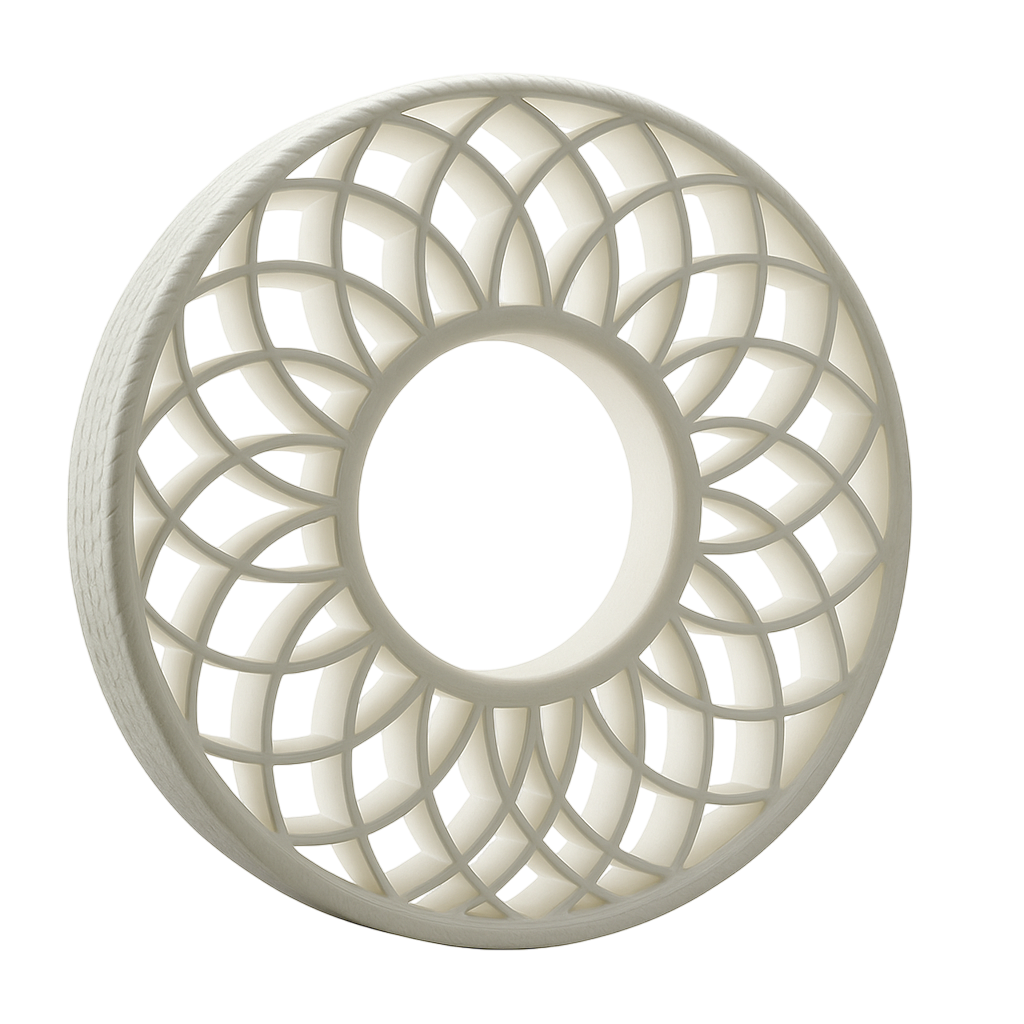

PETG-GF

Descripción

PETG-GF es un material compuesto que une las propiedades del PETG (Polyethylene Terephthalate Glycol-modified) con el refuerzo de fibra de vidrio. Al añadir fibra de vidrio (usualmente entre 10–20 %), se mejora la rigidez, resistencia térmica y estabilidad dimensional, sin sacrificar demasiado la facilidad de fabricación ni la resistencia al impacto.

Aspectos clave

- Mayor rigidez y estabilidad dimensional que el PETG estándar, gracias a la fibra de vidrio.

- Buena resistencia térmica: soporta temperaturas de trabajo continuas de 80–100 °C.

- Alta resistencia química: frente a ácidos, bases suaves, aceites y agentes de limpieza.

- Aislante eléctrico: a diferencia del PETG-CF, que puede tener conductividad moderada.

- Mayor resistencia al desgaste y a esfuerzos mecánicos repetidos que PETG sin refuerzo.

Aplicaciones típicas

Impresión 3D funcional: piezas estructurales ligeras, utillajes, soportes y prototipos industriales.

Automoción: piezas internas expuestas a calor moderado y vibraciones, como fijaciones, carcasas o soportes.

Robótica y electrónica: estructuras de montaje, guías y elementos aislantes.

Equipos industriales y herramientas: carcasas, soportes, piezas resistentes al uso mecánico y químico.

Bienes de consumo duraderos: componentes técnicos de electrodomésticos o productos personalizados con buena resistencia mecánica.

PC

Descripción

PC o Policarbonato, es un termoplástico de ingeniería altamente resistente al impacto. Se caracteriza por combinar alta tenacidad, rigidez y estabilidad térmica, con una muy buena resistencia dimensional y eléctrica.

Aspectos clave

- Muy alta resistencia al impacto: uno de los termoplásticos más resistentes en este aspecto

- Buena resistencia térmica: temperaturas de trabajo típicas entre -40 °C y 115–130 °C.

- Buena estabilidad dimensional

Aplicaciones típicas

Carcasas de dispositivos electrónicos y ópticos: como pantallas, protectores, lentes de seguridad.

Cristales de seguridad y barreras transparentes: como visores, escudos antirrobo o protectores industriales.

Componentes automotrices: faros, difusores de luz, paneles interiores.

Equipamiento médico y laboratorios: carcasas de equipos, recipientes, válvulas transparentes.

Electrodomésticos y herramientas: botones, protectores, cubiertas resistentes al calor.

Filamentos básicos

TPU

Descripción

El Poliuretano Termoplástico (TPU) es un filamento flexible y elástico, ideal para piezas que requieren resistencia al desgaste y a la abrasión. Ofrece buena resistencia química y a los aceites.

Aspectos clave

- Alta flexibilidad y elasticidad.

- Buena resistencia al desgaste.

- Resistencia química.

- Absorción de impactos.

Aplicaciones típicas

- Fundas de teléfonos.

- Juntas y sellos.

- Componentes flexibles.

- Calzado y plantillas.

ASA

Descripción

El ASA es similar al ABS pero con mejor resistencia a la intemperie y a los rayos UV. Es ideal para aplicaciones exteriores y emite menos olores durante la impresión.

Aspectos clave

- Excelente resistencia a la intemperie y a los rayos UV.

- Buena durabilidad.

Permite post-procesado como lijado y pintado.

Aplicaciones típicas

- Componentes exteriores de vehículos.

- Equipos deportivos.

- Piezas expuestas al sol y la intemperie.

ABS

Descripción

El Acrilonitrilo Butadieno Estireno (ABS) es un plástico resistente y duradero, ampliamente utilizado en la industria. Ofrece alta resistencia al impacto y a temperaturas moderadamente altas.

Aspectos clave

- Buena durabilidad.

- Capacidad para ser mecanizado y pintado.

Resistencia térmica adecuada.

Aplicaciones típicas

- Piezas mecánicas e industriales.

- Carcasas protectoras.

- Juguetes.

- Componentes automotrices

PETG

Descripción

El Tereftalato de Polietileno Glicol (PETG) es un termoplástico que combina facilidad de impresión y resistencia. Es conocido por su durabilidad, resistencia química, resistencia al impacto y transparencia.

Aspectos clave

- Buena resistencia química y al impacto.

- Acabado brillante y suave

- Aprobado para uso alimentario (en frio)

Aplicaciones típicas

- Piezas mecánicas y funcionales.

- Envases y botellas.

- Piezas en contacto con productos químicos.

PLA+

Descripción

Termoplástico biodegradable modificado, derivado del almidón de maíz, mezclado con aditivos plásticos que mejoran su resistencia y tenacidad frente al PLA estándar

Aspectos clave

- Mejor resistencia que el PLA regular

- Fácil impresión

Aplicaciones típicas

Prototipos funcionales de baja demanda.

Piezas de presentación o modelos conceptuales.

Piezas decorativas interiores, figuras, juguetes….